| ISO 9000 | ISO 14000 |

GMP Consulting |

|

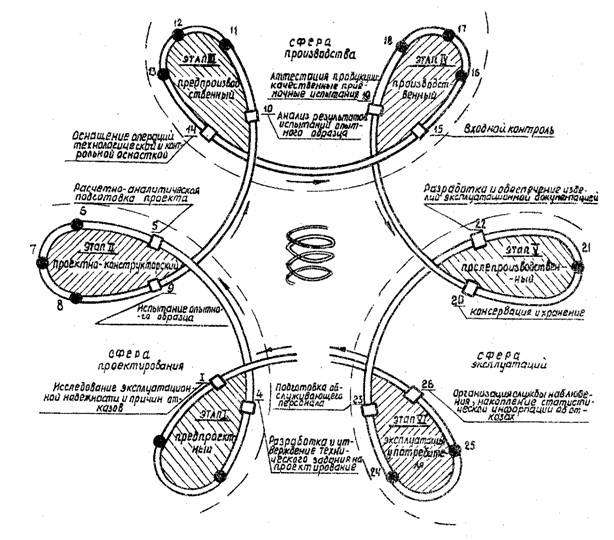

Квалиметрия в стандартизации Черехович А. В., аспирант РГУ нефти и газа им. И. М. Губкина В последнее время активно дискутируется вопрос о мерах по повышению конкурентоспособности отечественной продукции как на внутреннем, так и на внешнем рынках, и связанной с ними защите интересов российского товаропроизводителя. Причем, зачастую, пытаются найти единственное правильное решение — панацею сразу от всех бед — для решения проблемы подъема отечественной промышленности. Например, очень популярно мнение о необходимости повышения таможенных пошлин на аналогичные отечественным иностранные товары. Безусловно, такие меры дают определенный положительный эффект, но лишь в краткосрочном периоде. Однако, думается, что в долгосрочном периоде результат будет совершенно обратным, т.к. государственный протекционизм только по линии ценовой конкуренции отнюдь не способствуют повышению качества продукции, а лишь закрепляет сектор внутреннего рынка за определенной группой отечественных производителей. Очевидно, что такое положение не стимулирует этих производителей к мерам по повышению качества и других составляющих конкурентоспособности своей продукции, как, впрочем, оно не стимулирует и снижение цен. Поэтому, не стоит забывать, что для получения эффекта в будущем уже сегодня необходимо сосредоточить все свои усилия на фундаментальной задаче повышения качества продукции. Значительно добавляет оптимизма тот факт, что уже многие отечественные предприятия обратили свои взоры на создание у себя комплексных систем управления качеством продукции, т.е. на внедрение систем качества. Основные принципы построения подобных систем описаны в стадартах ИСО серии 9000. Как известно, в системе стандартов ИСО 9000 провозглашается принцип обеспечения качества на всех стадиях жизненного цикла продукции, имеющих следующий состав: · маркетинг и изучение рынка; · проектирование и разработка продукции; · планирование и разработка процессов; · закупки; · производство или предоставление услуг; · проверки; · упаковка и хранение; · реализация и ввод в эксплуатацию; · техническая помощь и сервисное обслуживание; · послепродажная деятельность. В развитие вышеперечисленных положений направлена работа [1], где представлена видоизмененная схема данных принципов — гипоциклоидная модель формирования качества (рис. 1). Она создана с учетом специфики производства и эксплуатации нефтепромыслового оборудования, хотя и базируется на тех же основополагающих принципах, но с учетом особенностей отраслевой системы управления качеством.

Рис. 1. Схема гипоциклоидной модели формирования качества Можно выделить следующие отраслевые особенности [1]: · акцентирование роли предпроектного и проектно-конструкторского этапов в формировании качества; · совершенствование и развитие производственно-технологической базы предприятий, обеспечивающих качество изготовления; · развитие координированных научных исследований по сбору и анализу информации об отказах, прогнозированию и планированию качества нефтепромыслового оборудования; · развитие и расширение централизованного методологического руководства службами управления качеством на предприятиях; · универсальность функциональной схемы управления качеством для предприятий и изделий отрасли; · простота и наглядность отображения роли и содержания каждой стадии и отдельных этапов в формировании качества, динамики качества. Такая модель и разработанная на ее основе система поэтапного формирования качества наиболее соответствует условиям и особенностям нефтепромыслового машиностроения. Очевидно, что одним из наиболее важных этапов является предпроектный, т.к. именно на этом этапе начинает закладываться качество будущего изделия, а ошибки и просчеты, допущенные при формировании базовых характеристик, как правило, выявляются лишь на конечных этапах и носят принципиальный характер, определяя главенствующие эксплуатационные признаки, решающие судьбу изделия. Именно на этом этапе огромную положительную роль может сыграть стандартизация. В период плановой экономики преобладало мнение, что только стандарт определяет требования к качеству продукции. В рыночной экономике оказалось, что это совсем не так. Сплошь и рядом не стандарт определяет эти требования, а рынок. Стандарт же дает возможность с меньшими потерями выйти на этот рынок. Можно согласиться с той точкой зрения, что стандарт не влияет на качество, он лишь устанавливает некоторые обязательные параметры качества [2]. В любом случае, лишь корректно установленные требования, учитывающие интересы всех потребителей продукции (ибо потребители продукции — это не только те работники, которые будут заниматься непосредственной эксплуатацией изделия, но и те люди, которые осуществляют его транспортировку, ремонт и, если это требуется, утилизацию), должны быть положены в основу стандарта. Таким образом, ядром, главной мыслью стандарта на определенный вид продукции или услуг должно стать понятие качества. Причем, качество изделия должно регламентироваться на всех вышеперечисленных этапах жизненного цикла продукции. Широкое привлечение стандартизации в таком случае способствует не только всестороннему учету требований всех заинтересованных сторон, но и снижению стоимости продукции и сокращению сроков постановки продукции на производство, что также немаловажно. Поучителен следующий пример, приведенный в работах [3] и [4]. Дело в том, что с середины 60-х годов предмет стандартизации был изъят из учебных планов американских вузов. В итоге неосведомленность инженеров и других специалистов о проблемах стандартизации привела к замедлению темпов создания новых технических комитетов, а также к увеличению сроков разработки и пересмотра стандартов в существующих ТК. Кроме того, незнание практическими работниками о существовании соответстсвующих стандартов привело, например, к недопустимо высокой аварийности на транспорте. Очевидно, что если и не прямым путем, то опосредованно стандартизация все-таки оказывает влияние на качество продукции. К тому же, благодаря стандартизации методов испытаний и основных параметров продукции становится возможным ее объективное сравнение, и на этой основе развивается добросовестная конкуренция [5]. А как же формируется качество самих стандартов? Для ответа на этот вопрос рассмотрим процедуру подготовки и принятия стандартов на примере французской, европейской и отечественной практики. Общая процедура разработки французского стандарта (NF) представлена на рис. 2, европейского (EN) — на рис. 3. Государственная система стандартизации Российской Федерации (ГСС РФ) устанавливает шесть стадий разработки стандартов (рис. 4). Из рассмотрения принципиальных схем приведенных общих процедур разработки стандартов видно, что среди всех формальных действий наиболее важной и определяющей стадией становится процесс формирования перечня требований, закладываемых в стандарт. Именно на этой стадии формируется качество самого стандарта как совокупность грамотно сформулированных требований, охватывающих все этапы жизненного цикла продукции (естественно, что в определенных ситуациях различные этапы жизненного цикла продукции удобнее нормировать в отдельных стандартах).

Итак, остановимся подробнее на стадии выработки требований стандарта. Как же он осуществляется в различных странах? Во Франции разработкой стандартов занимается группа экспертов под началом руководителя проекта. Нормируемые требования формируются при помощи голосования путем анкетирования (2 месяца). Получателями анкет являются разработчики и имеющие отношение к разработке стандарта члены комитета по стандартизации (CN); лица, заинтересованные, но не являющиеся членами CN; представители имеющих отношение к стандарту общественных организаций и административных органов (например: Центральное управление по снабжению бензином, Управление сельскими землями и лесами; Министерство охраны окружающей среды и т.д.) и другие члены CN, назначенные Французской ассоциацией норм и стандартов. Анкетирование проводится путем публикации в официальном журнале (JO). При разработке европейского стандарта проводится опрос путем анкетирования в CEN (6 месяцев). Кроме того, проводятся консультации среди членов технических комитетов. В нашей стране на сегодняшний день госстандарт России из-за недостаточного финансирования не может обеспечить в необходимом объеме разработку и актуализацию необходимых стандартов. Подобная ситуация заставляет заинтересованные предприятия самостоятельно инициировать разработку или пересмотр необходимой нормативной документации. Например, подобная ситуация сложилась с ГОСТ 20692-75 «Долота шарошечные. Типы и основные размеры. Технические требования», когда производство трехшарошечных долот велось уже не по устаревшему ГОСТу, а по техническим условиям предприятий. Естественно, данное положение дел являлось крайне неудовлетворительным и стало причиной того, что ряд ведущих предприятий, производящих долота, самостоятельно инициировал пересмотр упомянутого стандарта за счет собственных средств. Ситуация, когда разработкой и пересмотром стандартов в нашей стране начинают заниматься производители продукции, имеет один существенный недостаток — отсутствие всестороннего объективного подхода. Так или иначе, производители продукции будут преследовать в первую очередь свои интересы. А так как интересы производителя и потребители по природе своей антагонистичны, то неизбежны перекосы в учете интересов всех заинтересованных сторон. Известны случаи, когда разработка нового стандарта становилась мощным оружием в борьбе с конкурентами, когда фирма — ведущий производитель определенного вида продукции — закладывала в стандарт такие требования, которые заранее не могли быть выполнены конкурентами, либо могли быть выполнены с существенными издержками, влекущими за собой резкое повышение стоимости их продукции и, как следствие, снижение спроса. Конечно, резонно может прозвучать замечание о том, что, например, в США около 90% стандартов разрабатываются в инициативном порядке на средства корпораций. Но, во-первых, не стоит считать, что американская система стандартизации — это верх развития человеческой мысли, т.к., к слову, не американская, а советская (ныне российская) система стандартизации была принята за основу Международной организацией по стандартизации (ISO). А, во-вторых, например, при разработке стандартов API создаются целые рабочие группы (Task Force), охватывающие практически все заинтересованные организации. Например, при разработке 8-го издания стандарта API 610 “Centrifugal Pumps for Petroleum, Heavy Duty Chemical and Gas Industry Services” («Центробежные насосы, используемые в нефтяной промышленности, в жестких условиях химических производств и в газовой промышленности») было задействовано 33 компании (среди них 8 иностранных компаний), являющихся производителями (Sulzer, Sundyne Corp., Flowserve и др.) и потребителями (Chevron Research, Exxon Research, Shell Oil Co., Texaco Inc. и др.) насосного оборудования, производителями торцовых уплотнений (John Crane, Burgmann и др.), подрядчиками (Bechtel Corp., Fluor Daniel, Inc. и др.) компаний, ведущих работы в нефтяной, газовой, нефтехимической, химической, энергетической, целлюлозно-бумажной и др. отраслях промышленности. Главное достоинство инициативной стандартизации заключается в том, что невозможна ситуация, когда работа над стандартом откладывается по каким-либо организационным или бюрократическим причинам (либо воздействие этих причин сведено к минимуму), т.к. инициатива по началу работ находится в руках самих заинтересованных лиц. Данный вид стандартизации с учетом вышеперечисленных оговорок может стать на сегодня основным для России. Как видно из приведенных схем разработки французских и европейских стандартов, соответствующие органы по стандартизации прилагают серьезные усилия для разработки объективного стандарта с учетом мнения всех заинтересованных сторон. Это достигается путем привлечения к работе экспертов из различных областей, проведения анкетирования, голосования по различным вариантам. И, все-таки, без системного подхода с собственной методологической базой набор этих мер, направленных на повышение качества стандартов, не выглядит совершенным. А существует ли вообще такой подход или даже наука, используя методы и приемы которой можно было бы усовершенствовать процесс разработки стандартов на строгой методологической основе с возможностью выбора наилучшего решения по включению того или иного требования в нормативный документ из огромного количества вариантов, представленных зачастую не в формализованном виде? Ответ на этот вопрос можно найти в работах Азгальдова Г. Г. ([6], [7], [8], [9]) и Райхмана Э. П. ([10]), Андрианова Ю. М. и Субетто А. И. ([11]), Гличева А. В. ([12]) и др. Эти ученые стояли у истоков формирования новой науки – науки о количественном оценивании качества - квалиметрии. Итак, каким же образом могут помочь методы квалиметрии работам по стандартизации? Не претендуя на исчерпывающее перечисление, можно привести следующие положительные эффекты применения квалиметрических методов: 1. повышение объективности и корректности норм, закладываемых в стандарт; 2. возможность сравнительной оценки качества конкурирующих вариантов стандартов; 3. уменьшение сроков разработки и пересмотра стандартов; 4. создание алгоритма актуализации стандартов; 5. возможность создания единой методологии гармонизации стандартов. 1. повышение объективности и корректности норм, закладываемых в стандарт. Повышение объективности стандарта заключается в учете требований всех заинтересованных сторон. Во-первых, необходимо правильно определить круг всех потребителей данной продукции (а это, как указывалось выше, не только организации, занимающиеся непосредственной эксплуатацией данного объекта). Это осуществляется использованием петли качества (т.е. методологии стандартов ИСО 9000), либо для нефтегазовой отрасли ее модификации — гипоциклоидной модели формирования качества. Учет параметров стандартизируемой продукции, существенных для потребителей (либо для людей, которые не являются непосредственными потребителями, но результаты работы продукции оказывают на них определенное воздействие), необходим на всех стадиях жизненного цикла продукции. Это позволит избежать выпадения требований определенной группы из их комплекса, на основе которого будет разрабатываться стандарт. Например, до недавнего времени в нормативных документах никак не регламентировалась процедура утилизации выработавшего свой ресурс автомобильного транспорта, что привело к заполнению улиц крупных городов грудами ржавеющего автометаллолома. Подобная ситуация имеет воздействие на людей, которые не являются непосредственными потребителями данной продукции. С одной стороны, отслуживший свой срок автомобиль является помехой для пользователей автодорог, т.е. водителей общественного, личного автотранспорта и т.п.; с другой стороны, захламляя дворы жилых домов, приходит в противоречие с интересами их пользователей — жильцами домов. Во-вторых, определив круг потребителей продукции, можно переходить к процедуре их опроса и обработке результатов этого опроса. На данном этапе использование методологии квалиметрии принесет наилучший результат. Квалиметрия располагает очень мощной и детально проработанной процедурой опроса и обработки результатов опроса — основной схемой квалиметрии, которая детализирует все этапы, включая процедуры подбора экспертов, генерации требований, назначения коэффициентов весомости и т.д. Корректность норм, закладываемых в стандарт, обеспечивается достижением консенсуса мнений всех заинтересованных сторон. При этом нельзя ожидать, что на начальном этапе не будет столкновения интересов или противоречивость требований, ибо желания различных сторон противоречивы по своей природе (например, производитель при фиксированной цене стремится производить продукцию с менее жесткими допусками, чем этого желал бы потребитель). 2. Возможность сравнительной оценки качества конкурирующих вариантов стандартов. В литературе по квалиметрии часто высказывается мнение о желательности разработки конкурирующих вариантов проекта конструкции или производства определенной продукции, проекта строительства какого-либо здания и т.п. с последующей экспертной оценкой предлагаемых вариантов на основе методов квалиметрии. Причем указывается, что затраты на разработку нескольких вариантов, окупаются получением наилучшего проекта. В работе [9] подобная ситуация подробно проанализирована на примере разработки проектов на строительство зданий и сооружений. Согласно полученным в данной работе результатам «вариантное проектирование (или обычное проектирование с разработкой вариантов, а также конкурсное проектирование) обеспечивает получение значительного эффекта – повышение качества принимаемого к реализации проекта в размере до 40% по сравнению с невариантным проектированием». Думается, что разработка конкурирующих проектов стандарта так же могла бы послужить делу повышения качества его конечного варианта, т.к. он смог бы вобрать в себя лучшие черты, присущие различным вариантам, и избавиться от существенных недостатков. Причем, необходимость проведения конкурсной разработки стандартов должна обосновываться для каждого конкретного случая, исходя из условий объема располагаемых средств и предполагаемого эффекта от проведения конкурсной работы.

В реалиях сегодняшнего дня, когда дата принятия многих стандартов относится к далекому прошлому, а производители ощущают острую потребность в пересмотре устаревших нормативных документов, применение методов квалиметрии может способствовать существенному сокращению сроков разработки стандартов. Это достигается за счет применения методики опроса экспертов с последующей обработкой полученных результатов. Подобная ситуация объясняется тем, что для формирования комплекса требований стандартов необходимо широкое привлечение данных статистики, что на сегодняшний день проблематично в силу ряда обстоятельств. Во-первых, статистика, как таковая на многих предприятиях либо не ведется вовсе, либо в явно недостаточном объеме. Во-вторых, многие данные на сегодняшний день представляют коммерческую тайну, не подлежащую разглашению. В-третьих, сбор статистических данных сам по себе занимает определенный промежуток времени. Метод экспертных оценок позволяет обойти вышеперечисленные трудности, т.к. сами суждения экспертов, их оценки — это и есть статистическая информация в ее сжатом, обработанным мозгом человека виде. Как показывают многочисленные исследования и опыт применения указанного метода расхождение экспертных оценок и статистических данных является приемлемо небольшим и имеет тенденцию к еще большему уменьшению с увеличением числа экспертов. 4. Создание алгоритма акутализации стандартов. Данный вопрос уже был детально проработан в работе [13], где впервые в отечественной практике применительно к насосно-компрессорным трубам была разработана и использована методика актуализации государственного стандарта (на примере ГОСТ 633-80), заключающаяся в выявлении критериев качества с помощью экспертных методов анализа надежности и причин отказов. В указанной работе была обоснована необходимость актуализации ГОСТ 633-80 по весомым и ранее не учитываемым показателям эксплуатационной долговечности – износостойкости резьбовых соединений и стойкости металла труб и муфт к сульфидному коррозионному растрескиванию под напряжением. Алгоритм актуализации стандарта приведен на рис. 5. 5. Возможность создания единой методологии гармонизации стандартов. Технико-экономической предпосылкой гармонизации стандартов являются процессы глобализации в мировой экономике, попытки создания единого рынка и преодоления нетарифных барьеров в межгосударственной торговле. На современном этапе можно условно выделить два направления гармонизации стандартов: горизонтальное и вертикальное. Горизонтальное направление характерно для наиболее развитых стран с высоким уровнем развития производства. Этот уровень характерен, по большей части, для стран Евросоюза, США, Японии. Гармонизированный стандарт горизонтального направления, в принципе, может представляет собой стандарт с полностью гармонизированными требованиями единого уровня качества (в отдельных случаях имеет смысл сохранить в гармонизированном стандарте специфику национального стандарта). Другими словами уровень развития производства ведущих стран мира примерно одинаков и на пути создания единого стандарта не возникают трудности, связанные с различием производственных возможностей. При горизонтальной гармонизации решаются проблемы, связанные с некоторыми различиями в традициях инженерных школ различных стран, в трактовании терминов и определений, используемых единицах измерений и т. п. Вертикальная гармонизация стандартов характерна для развивающихся стран с уровнем развития производства заметно ниже уровня высокоразвитых стран. Данное направление гармонизации не позволяет создавать полностью гармонизированные стандарты, т. к. промышленность развивающихся стран попросту не способна обеспечить высокий уровень требований, заложенных в стандартах развитых стран. В данном случае речь идет, фактически, не о гармонизации, а об адоптации высоких требований стандартов развитых стран к возможностям собственных производителей, поэтому в вертикальной гармонизации обосновано применение «принципа сортности», т. е. создание стандарта с несколькими уровнями требований к одному и тому же показателю. Вообще, вопрос гармонизации стандартов имеет очень комплексный и сложный характер и формат данной статьи не позволяет полностью рассмотреть все аспекты данной проблемы. Однако, можно в общих чертах наметить главные этапы гармонизации и обозначить возможности применения методов квалиметрии по решению указанной проблемы. Укрупненно можно обозначить следующие этапы работ по гармонизации: 1. Структурно-ссылочный анализ гармонизируемых стандартов и анализ взаимозаменяемости ссылочных документов На данном этапе необходимо провести рассмотрение стандартов, подлежащих гармонизации, на предмет выявления всех нормативных документов, на которые имеются ссылки, с выделением тех документов, требования которых еще не гармонизированы с требованиями зарубежных аналогов. Естественно, на данной стадии возникает потребность в установлении «глубины погружения», т. е. необходимости ограничения наименований ссылочных документов с точки зрения учета их влияния на конечный результат. Результат выполнения работ на данном этапе может оформляться отдельным документом. 2. Анализ требований, заложенных в гармонизируемых стандартах На этом этапе необходимо произвести сопоставление гармонизируемых стандартов на предмет фиксации совпадений и различий однотипных норм. Для выявления природы этих различий необходим комплексный анализ условий, исходя из которых данная конкретная норма включалась в стандарт. 3. Анализ уровня развития производства стран, стандарты которых подвергаются гармонизации. Этот этап является необходимым только для вертикальной гармонизации, т. е. очень существеннен для отечественной системы стандартизации. Именно на данном этапе применение методов квалиметрии, как думается, даст наибольший эффект, т. к. сравнение уровня развития производства различных стран необходимо проводить по огромному количеству параметров, причем сведения о некоторых их значениях может носить закрытый характер. На данном этапе применима «классическая» схема квалиметрии [14] со следующими основными стадиями: - формирование экспертных групп; - ориентировка; - генерация показателей качества; - построение дерева свойств; - разработка шкал показателей; - определение коэффициентов весомости показателей; - построение кривых влияния; - определение взаимодействия; - конструирование алгоритма комплексного показателя; - проверка надежности алгоритма. 4. Формулировка требований для включения их в гармонизированный стандарт. На основе проведенного анализа уровня развития производства принимается решение о возможности выполнения отечественным производителем требований иностранных стандартов (если их требования выше). В случае положительного ответа – в гармонизированный стандарт вносится формулировка, удовлетворяющая требованиям обеих сторон; в случае отрицательного – применяется «принцип сортности». 5. Внесение в гармонизированный стандарт требований, нацеленных на дальнейшее развитие техники. Этот этап аналогичен использованию алгоритма актуализации стандартов.

Вывод. При проведении целенаправленных научных исследований возможностей квалиметрии в задачах стандартизации на определенном этапе с большой долей уверенности можно ожидать создания системной методологической базы для объективного и корректного внесения требований в создаваемые или пересматриваемые стандарты при сокращении сроков работ. Это неизбежно положительно скажется на повышении качества, что при разумной ценовой политике повлечет за собой повышение конкурентоспособности отечественной продукции.

ЛИТЕРАТУРА: 1. Бабаев С. Г., Керимова Л. С. Повышение качества и надежности нефтепромыслового оборудования. — Баку: ЭЛМ, 1996. 2. Матвеева И. В. Стандартизация вчера, сегодня, завтра // Стандарты и качество, 1997, №2. 3. DIN – Mitteilungen + elektronorm. — 2000, № 8. 4. Стандартизация в США // Стандарты и качество, 2001, №3. 5. Коровкин И. А. Тенденции и основные направления развития стандартизации в Российской Федерации на 1996-2001 годы и на период до 2005 года // Стандарты и качество, 1996, №11. 6. Азгальдов Г. Г. Квалиметрия в машиностроении // Надежность и сертификация оборудования для нефти и газа, 2001, № 2 7. Азгальдов Г. Г. Возможные направления использования квалиметрии в сфере производства и эксплуатации оборудования для нефти и газа // Надежность и сертификация оборудования для нефти и газа, 2001, № 4. 8. Азгальдов Г. Г. Теория и практика оценки качества товаров (основы квалиметрии). — М.: Экономика, 1982. 9. Азгальдов Г. Г. Квалиметрия в архитектурно-строительном проектировании — М.: Стройиздат, 1989. 10. Азгальдов Г. Г., Райхман Э. П. О квалиметрии. — М.: Изд-во Стандартов, 1973. 11. Андрианов Ю. М., Субетто А. И. Квалиметрия в приборостроении и машиностроении. — Л.: Машиностроение, 1990. 12. Гличев А. В. и др. Квалиметрия – наука об измерении качества // Стандарты и качество, 1968, № 1. 13. Поликарпов М. П. Совершенствование нормативной базы характеристик эксплуатационной долговечности насосно-компрессорных труб. Дисс. на соиск. уч. степени канд. техн. наук. — М.: РГУ нефти и газа им. И. М. Губкина, 2000. 14. Методы квалиметрии в машиностроении. Учебное пособие. Под. ред. В. Я. Кершенбаума, Р. М. Хвастунова — М.: Технонефтегаз, 1999.

|

||||||||||||||||||||||

|

|